客户案例 | 科学管理,降本增效,极望科技助力遵航打造压铸行业数字化标杆工厂

2023-07-31

随着汽车的智能化、网联化、电动化进程加快,越来越多的汽车零部件企业加速涌入数字化转型赛道。全球汽车零部件市场竞争的焦点已然从提供产品向全面的数字化制造服务转变。由此,抓住数字化、智能化机遇,真正落地数字化转型成为企业抢占市场先机的决胜之道。

宁波遵航汽车零部件有限公司创建于2012年,是一家集专业铝压铸模具设计、模具制造、铝压铸零件生产于一体规模型企业。秉持着精益生产理念,公司高速发展,拥有26项自研专利,荣获

“国家高新科技企业”认证。

极望科技助力遵航打造数字化工厂项目,将设备、网络、自动化、信息化、标准化、精益管理和制造技术相互融合,将生产线、车间打造成数字化制造平台,打通工厂业务生产模块,完美解决企业内部数据孤岛问题,帮助企业提升运营效率。

01

生产管理

1、铝锭管理

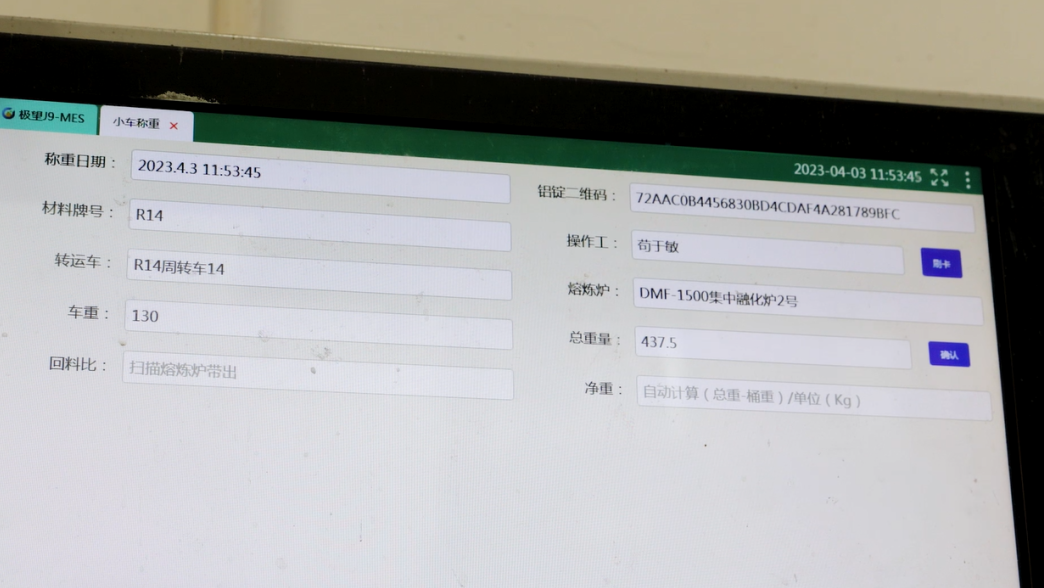

极望J9-MES系统可与地磅设备的自动化对接,自动获取铝锭条码信息与铝锭实际重量,减少人为误差,提高人员效率,同时监控评审供应商送货质量与重量标准。通过铝锭投料及出汤检验与控制,提升熔炼质量。

生产管理

1、铝锭管理

极望J9-MES系统可与地磅设备的自动化对接,自动获取铝锭条码信息与铝锭实际重量,减少人为误差,提高人员效率,同时监控评审供应商送货质量与重量标准。通过铝锭投料及出汤检验与控制,提升熔炼质量。

2、压铸车间管理

以压铸计划为源头,用计划绑定机台+模具+铝锭的计划模式来指导压铸进行生产,实现了生产过程中的防呆防错。实现压铸工段的良品、不良品全过程管控,为压铸段生产的工艺和模具寿命管控提供了依据。

以压铸计划为源头,用计划绑定机台+模具+铝锭的计划模式来指导压铸进行生产,实现了生产过程中的防呆防错。实现压铸工段的良品、不良品全过程管控,为压铸段生产的工艺和模具寿命管控提供了依据。

3、生产报工

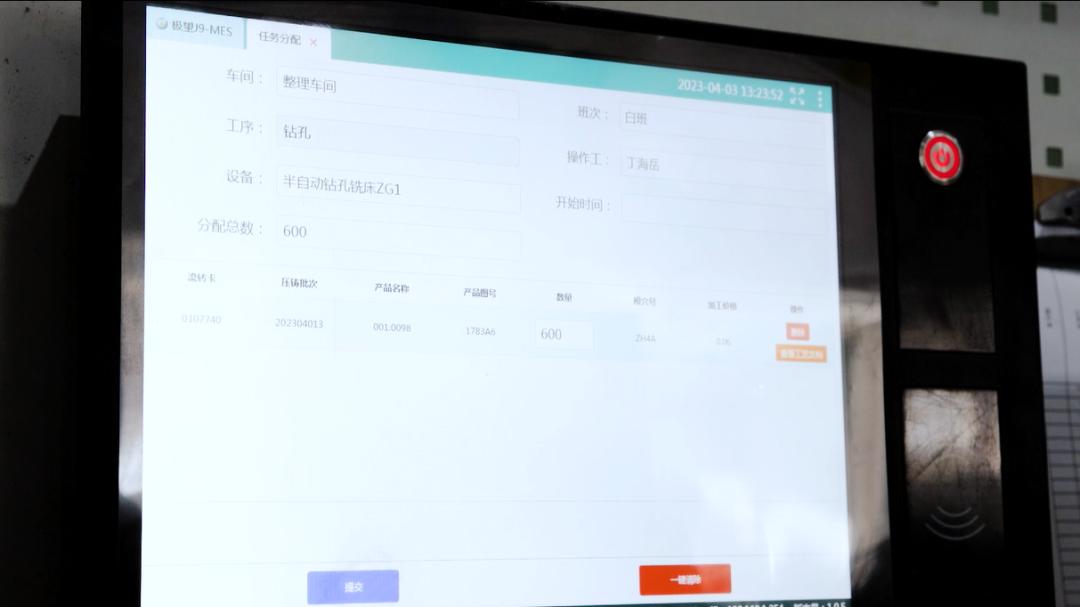

报工模块可实现线上快速报工,生产进度实时管控,让生产透明化,交期更准确。系统自动统计、汇总、实时更新生产进度和数据,以可视化图表形式呈现,让管理者高效便捷地运用数据,科学做决策。

报工模块可实现线上快速报工,生产进度实时管控,让生产透明化,交期更准确。系统自动统计、汇总、实时更新生产进度和数据,以可视化图表形式呈现,让管理者高效便捷地运用数据,科学做决策。

02

质量追溯

1、质量管理

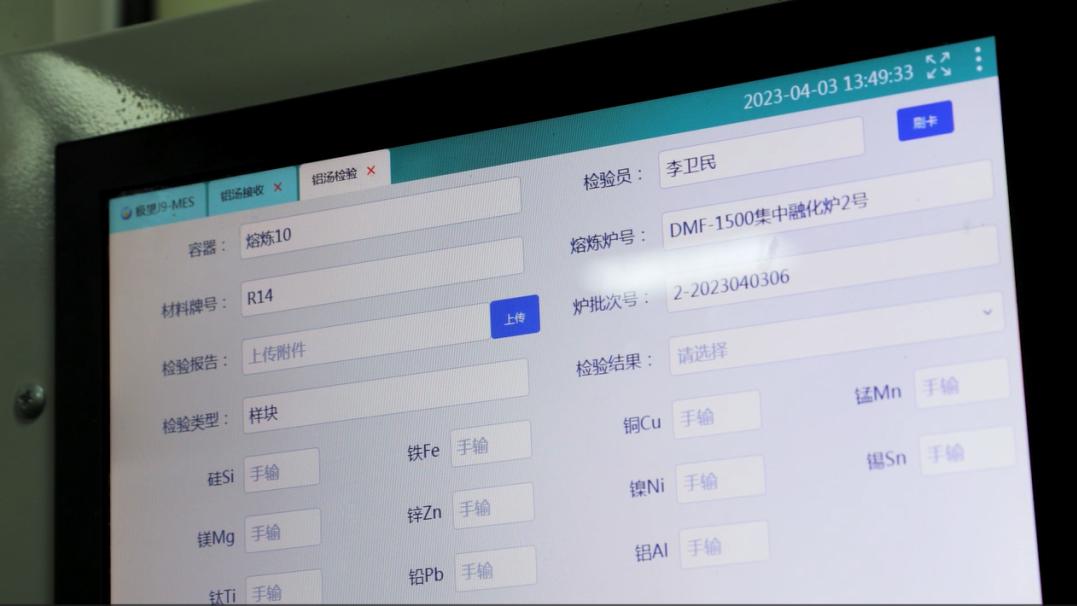

质检员在质量管理系统下选择送检的批次产品,分配检验设备进行检验,系统自动判定检验结果,把控质检过程,降低次品率,实时掌握工单完成情况以及产品合格率。

质量追溯

1、质量管理

质检员在质量管理系统下选择送检的批次产品,分配检验设备进行检验,系统自动判定检验结果,把控质检过程,降低次品率,实时掌握工单完成情况以及产品合格率。

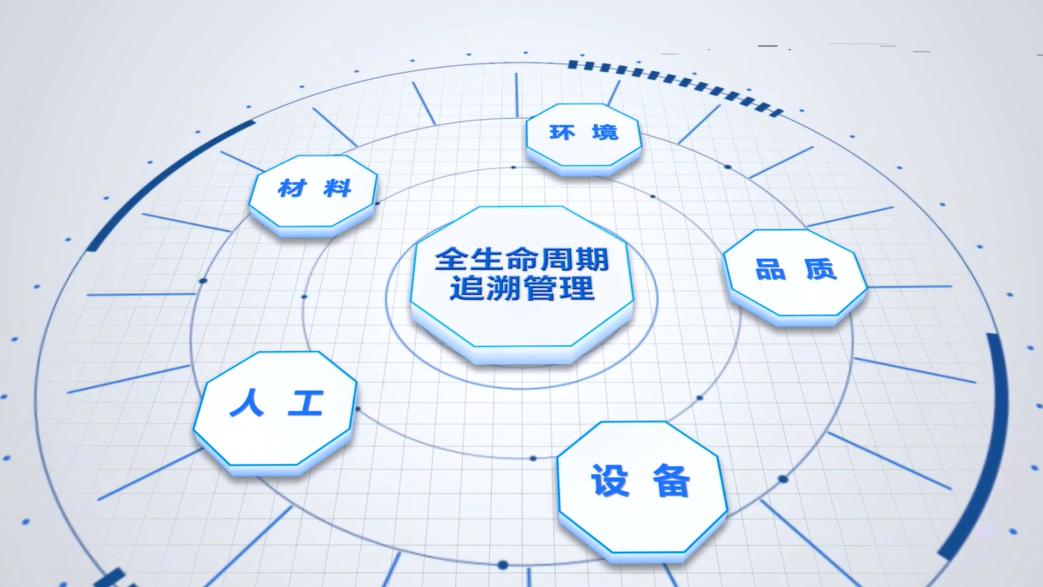

2、全流程追溯

全流程追溯系统通过条码化管理,将人员信息、设备信息、物料信息以及工艺信息等对接整合,解决了材料、人工、设备、品质、环境这些生产要素的追溯问题,实现产品全生命周期追溯管理。

03

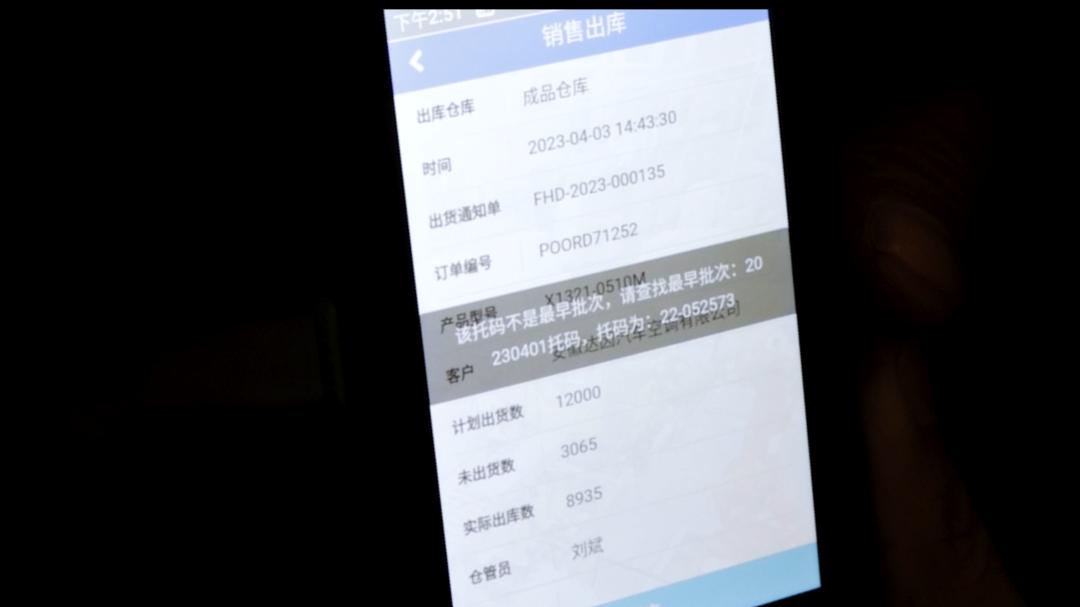

仓储物流管理

极望J9-WMS仓储管理系统帮助企业有效解决物料呆滞、盘点困难、频繁出错等问题,通过条码化管理,实现仓库物料先进先出管理,通过操作PDA扫描出入库和盘点,简易操作,节省人力,做到物料流转透明化、准确化、精细化,提高供应链管理水平。/div>

仓储物流管理

极望J9-WMS仓储管理系统帮助企业有效解决物料呆滞、盘点困难、频繁出错等问题,通过条码化管理,实现仓库物料先进先出管理,通过操作PDA扫描出入库和盘点,简易操作,节省人力,做到物料流转透明化、准确化、精细化,提高供应链管理水平。/div>

04

能源管理

能源管理系统通过能源计量仪表,对高耗能工业企业的用能设备,进行在线实时监控管理,实现产品信息及测量数据记录,建立计量数据大数据库,同时进行海量设备能耗数据挖掘分析,实现能耗数据可视化、能耗排放最优化,帮助企业节能减排,降本增效。

能源管理

能源管理系统通过能源计量仪表,对高耗能工业企业的用能设备,进行在线实时监控管理,实现产品信息及测量数据记录,建立计量数据大数据库,同时进行海量设备能耗数据挖掘分析,实现能耗数据可视化、能耗排放最优化,帮助企业节能减排,降本增效。

机联网

极望S9-IOT系统可实现设备运行数据实时采集,监测设备运动状态、运行数据、生产数据,异常数据可通过手机、电脑等智能终端随时随地的查看,实现车间生产透明化、可视化,提升企业设备管理效率。

极望S9-IOT系统可实现设备运行数据实时采集,监测设备运动状态、运行数据、生产数据,异常数据可通过手机、电脑等智能终端随时随地的查看,实现车间生产透明化、可视化,提升企业设备管理效率。

结语

遵航数字化工厂项目上线,打通了企业从采购、生产、产品、设备、工艺、质量、技术、仓储等各个模块,串联起企业生产与管理的所有环节,实现企业数字化、智能化全覆盖,真正实现了科学管理,提质增效,打造压铸行业数字化标杆工厂。